Wafer

Wafer

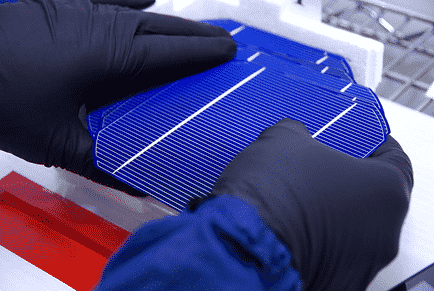

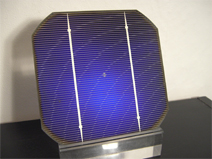

Scheibchenweise Energie: Solarwafer

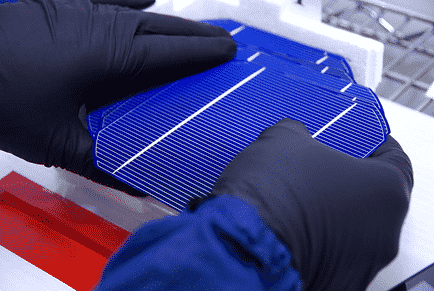

Wafer-Kontrolle, Solar World

Foto: Oregon Department of Transportation (Uploaded by Smallman12q),

via Wikimedia Commons, CC BY 2.0

Die in der Photovoltaik verwendeten Wafer sind rund 0,18 bis 0,25 Millimeter (180 bis 250 Mikrometer, µm) dick und ca. 15 bis 20 Zentimeter groß.

Ihre Form ist quadratisch, wenn sie aus quaderförmigen polykristallinen Ingots geschnitten werden; oder pseudoquadratisch, wenn man sie aus den besonders hochwertigen, monokristallinen Silizium-Säulen sägt.

Wafer werden aber auch in der Mikroelektronik verwendet - sie dienen z.B. als Basis für die Herstellung von Computerchips (siehe Bild links).

Der Wafer – ein wichtiges Glied in der PV-Wertschöpfungskette

Das Heraussägen der Wafer aus Silizium-Ingots ist nur ein Schritt im photovoltaischen Herstellungsprozess vom Rohsilizium zum PV-Modul - er ist aber ein besonders wichtiger.Wafer sind die physische Basis der Solarzelle – ihre Güte prägt deren Qualität damit entscheidend mit. Bei der Produktion der dünnen Oblaten wird deshalb penibel darauf geachtet, dass bereits das Silizium der Ingots besonders hochwertig ist. Seine Herkunft aus schlichtem Quarzsand ist ihm in keiner Weise mehr anzusehen.

Polykristalline Ingots werden im Blockgussverfahren zu Quadern gegossen. Den Schmelz- und Abkühlungsprozess führen die Hersteller kontrolliert durch, um thermische Spannungen im Material zu vermeiden.

Die monokristallinen Säulen werden indessen mittels Impfkristall (Czochralski-Verfahren) langsam aus einer Schmelze gezogen. Auf diese Weise entsteht besonders hochwertiges, einkristallines Silizium.

Wafer-Herstellung: Sägen, Lasern, Ziehen

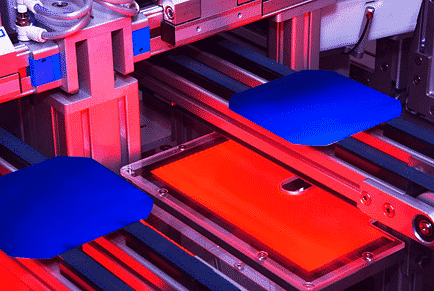

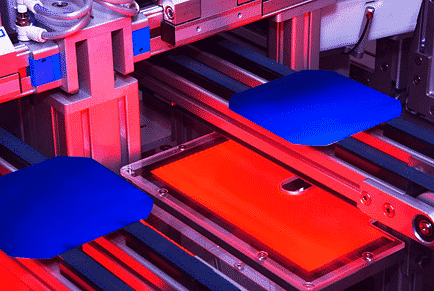

Wafer-Herstellung (Solar World)

Oregon Department of Transportation

via Wikimedia Commons, CC BY 2.0

Die mono- oder polykristallinen Ingots verarbeiten die Hersteller in Reinräumen zu Wafern weiter. Das verhindert Verunreinigungen und garantiert eine hohe Qualität.

Hergestellt wird der Großteil der Silizium-Wafer heute mit Hilfe von Drahtsägen. Zunächst spannen die Hersteller die zerteilten polykristallinen Ingots - oder die ganzen monokristallinen Si-Säulen - in eine Sägemaschine ein. Dort schneiden rund 100-140 µm dicke Drähte diese in 180 bis 250 μm dünne Scheiben. Die Sägekraft der Drähte wird mit ultra-harten Körnern aus Siliciumcarbid oder Diamantpartikeln verstärkt. Als Schmiermittel kommt Öl oder Glykol zum Einsatz.

Trotzdem geht beim Sägen ein Drittel bis die Hälfte des Siliziums in Form von Sägespänen verloren. Mit Hilfe von ausgefeilten Recycling-Methoden kann heute ein großer Teil dieses Materials wiederverwertet werden.

Alternative Verfahren:

Die vergleichsweise hohen Sägeverluste und insbesondere die relativ hohe Dicke der gesägten Wafer – vor allem im Vergleich mit den nur wenige Mikrometer dünnen Dünnschicht-Zellen – hat die Entwicklung alternativer Herstellungsverfahren angeregt.

Einige Hersteller haben versucht, die Wafer direkt aus der Silizium-Schmelze zu ziehen (u.a. Schott und Evergreen Solar). Andere setzen auf neuartige Schneidetechnologien wie Laser oder das Schneiden in Streifen ("intelligentes Schneiden").

Kommerziell konnte sich aber keines dieser Verfahren durchsetzen.

Scheibchenweise Energie: Solarwafer

Wafer-Kontrolle, Solar World

Foto: Oregon Department of Transportation (Uploaded by Smallman12q),

via Wikimedia Commons, CC BY 2.0

Die in der Photovoltaik verwendeten Wafer sind rund 0,18 bis 0,25 Millimeter (180 bis 250 Mikrometer, µm) dick und ca. 15 bis 20 Zentimeter groß.

Ihre Form ist quadratisch, wenn sie aus quaderförmigen polykristallinen Ingots geschnitten werden; oder pseudoquadratisch, wenn man sie aus den besonders hochwertigen, monokristallinen Silizium-Säulen sägt.

Wafer werden aber auch in der Mikroelektronik verwendet - sie dienen z.B. als Basis für die Herstellung von Computerchips (siehe Bild links).

Der Wafer – ein wichtiges Glied in der PV-Wertschöpfungskette

Das Heraussägen der Wafer aus Silizium-Ingots ist nur ein Schritt im photovoltaischen Herstellungsprozess vom Rohsilizium zum PV-Modul - er ist aber ein besonders wichtiger.Wafer sind die physische Basis der Solarzelle – ihre Güte prägt deren Qualität damit entscheidend mit. Bei der Produktion der dünnen Oblaten wird deshalb penibel darauf geachtet, dass bereits das Silizium der Ingots besonders hochwertig ist. Seine Herkunft aus schlichtem Quarzsand ist ihm in keiner Weise mehr anzusehen.

Polykristalline Ingots werden im Blockgussverfahren zu Quadern gegossen. Den Schmelz- und Abkühlungsprozess führen die Hersteller kontrolliert durch, um thermische Spannungen im Material zu vermeiden.

Die monokristallinen Säulen werden indessen mittels Impfkristall (Czochralski-Verfahren) langsam aus einer Schmelze gezogen. Auf diese Weise entsteht besonders hochwertiges, einkristallines Silizium.

Wafer-Herstellung: Sägen, Lasern, Ziehen

Wafer-Herstellung (Solar World)

Oregon Department of Transportation

via Wikimedia Commons, CC BY 2.0

Die mono- oder polykristallinen Ingots verarbeiten die Hersteller in Reinräumen zu Wafern weiter. Das verhindert Verunreinigungen und garantiert eine hohe Qualität.

Hergestellt wird der Großteil der Silizium-Wafer heute mit Hilfe von Drahtsägen. Zunächst spannen die Hersteller die zerteilten polykristallinen Ingots - oder die ganzen monokristallinen Si-Säulen - in eine Sägemaschine ein. Dort schneiden rund 100-140 µm dicke Drähte diese in 180 bis 250 μm dünne Scheiben. Die Sägekraft der Drähte wird mit ultra-harten Körnern aus Siliciumcarbid oder Diamantpartikeln verstärkt. Als Schmiermittel kommt Öl oder Glykol zum Einsatz.

Trotzdem geht beim Sägen ein Drittel bis die Hälfte des Siliziums in Form von Sägespänen verloren. Mit Hilfe von ausgefeilten Recycling-Methoden kann heute ein großer Teil dieses Materials wiederverwertet werden.

Alternative Verfahren:

Die vergleichsweise hohen Sägeverluste und insbesondere die relativ hohe Dicke der gesägten Wafer – vor allem im Vergleich mit den nur wenige Mikrometer dünnen Dünnschicht-Zellen – hat die Entwicklung alternativer Herstellungsverfahren angeregt.

Einige Hersteller haben versucht, die Wafer direkt aus der Silizium-Schmelze zu ziehen (u.a. Schott und Evergreen Solar). Andere setzen auf neuartige Schneidetechnologien wie Laser oder das Schneiden in Streifen ("intelligentes Schneiden").

Kommerziell konnte sich aber keines dieser Verfahren durchsetzen.

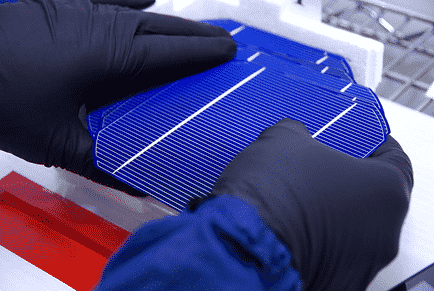

Scheibchenweise Energie: Solarwafer

Wafer-Kontrolle, Solar World

Foto: Oregon Department of Transportation (Uploaded by Smallman12q),

via Wikimedia Commons, CC BY 2.0

Die in der Photovoltaik verwendeten Wafer sind rund 0,18 bis 0,25 Millimeter (180 bis 250 Mikrometer, µm) dick und ca. 15 bis 20 Zentimeter groß.

Ihre Form ist quadratisch, wenn sie aus quaderförmigen polykristallinen Ingots geschnitten werden; oder pseudoquadratisch, wenn man sie aus den besonders hochwertigen, monokristallinen Silizium-Säulen sägt.

Wafer werden aber auch in der Mikroelektronik verwendet - sie dienen z.B. als Basis für die Herstellung von Computerchips (siehe Bild links).

Der Wafer – ein wichtiges Glied in der PV-Wertschöpfungskette

Das Heraussägen der Wafer aus Silizium-Ingots ist nur ein Schritt im photovoltaischen Herstellungsprozess vom Rohsilizium zum PV-Modul - er ist aber ein besonders wichtiger.Wafer sind die physische Basis der Solarzelle – ihre Güte prägt deren Qualität damit entscheidend mit. Bei der Produktion der dünnen Oblaten wird deshalb penibel darauf geachtet, dass bereits das Silizium der Ingots besonders hochwertig ist. Seine Herkunft aus schlichtem Quarzsand ist ihm in keiner Weise mehr anzusehen.

Polykristalline Ingots werden im Blockgussverfahren zu Quadern gegossen. Den Schmelz- und Abkühlungsprozess führen die Hersteller kontrolliert durch, um thermische Spannungen im Material zu vermeiden.

Die monokristallinen Säulen werden indessen mittels Impfkristall (Czochralski-Verfahren) langsam aus einer Schmelze gezogen. Auf diese Weise entsteht besonders hochwertiges, einkristallines Silizium.

Wafer-Herstellung: Sägen, Lasern, Ziehen

Wafer-Herstellung (Solar World)

Oregon Department of Transportation

via Wikimedia Commons, CC BY 2.0

Die mono- oder polykristallinen Ingots verarbeiten die Hersteller in Reinräumen zu Wafern weiter. Das verhindert Verunreinigungen und garantiert eine hohe Qualität.

Hergestellt wird der Großteil der Silizium-Wafer heute mit Hilfe von Drahtsägen. Zunächst spannen die Hersteller die zerteilten polykristallinen Ingots - oder die ganzen monokristallinen Si-Säulen - in eine Sägemaschine ein. Dort schneiden rund 100-140 µm dicke Drähte diese in 180 bis 250 μm dünne Scheiben. Die Sägekraft der Drähte wird mit ultra-harten Körnern aus Siliciumcarbid oder Diamantpartikeln verstärkt. Als Schmiermittel kommt Öl oder Glykol zum Einsatz.

Trotzdem geht beim Sägen ein Drittel bis die Hälfte des Siliziums in Form von Sägespänen verloren. Mit Hilfe von ausgefeilten Recycling-Methoden kann heute ein großer Teil dieses Materials wiederverwertet werden.

Alternative Verfahren:

Die vergleichsweise hohen Sägeverluste und insbesondere die relativ hohe Dicke der gesägten Wafer – vor allem im Vergleich mit den nur wenige Mikrometer dünnen Dünnschicht-Zellen – hat die Entwicklung alternativer Herstellungsverfahren angeregt.

Einige Hersteller haben versucht, die Wafer direkt aus der Silizium-Schmelze zu ziehen (u.a. Schott und Evergreen Solar). Andere setzen auf neuartige Schneidetechnologien wie Laser oder das Schneiden in Streifen ("intelligentes Schneiden").

Kommerziell konnte sich aber keines dieser Verfahren durchsetzen.

Der Wafer in der Solarzellenfertigung

Foto: Stephan Kambor

Die im oben beschriebenen Prozess entstandenen Rohwafer sind das Ausgangsprodukt der Solarzellenproduktion.

Üblicherweise sind die Si-Scheiben bereits gezielt mit Fremdatomen angereichert, d.h. dotiert. Sie verfügen damit über die gewünschten elektrischen Eigenschaften und sind bereit für die schrittweise Verwandlung in eine kristalline Solarzelle.

Die wichtigsten Stufen in diesem Prozess sind:

- das Ätzbad – es beseitigt Verunreinigungen und oberflächliche Schäden an der Kristallstruktur des Wafers

- die Texturierung mit Kali-Lauge – hierbei wird die Oberfläche der Wafer zur besseren Lichteinschließung aufgeraut

- die Phosphordiffusion – zur Erzeugung der Raumladungszone (pn-Übergang) wird der Wafer n-dotiert

- die Gasphasenabscheidung – eine Antireflexschicht aus Silizium-Nitrid wird aufgedampft, um die Nutzung des Sonnenlichts zu optimieren

- der Siebdruck - Aufdrucken der elektrischen Kontakte an der Vorder- und Rückseite, an denen der erzeugte Solarstrom abgegriffen werden kann

Nach diesem Schritt ist die Solarzelle fertig zum Einbau in das PV-Modul. Dort wandelt der ehemalige Wafer mit rund 30 bis 100 Artgenossen das Sonnenlicht direkt in Strom um.

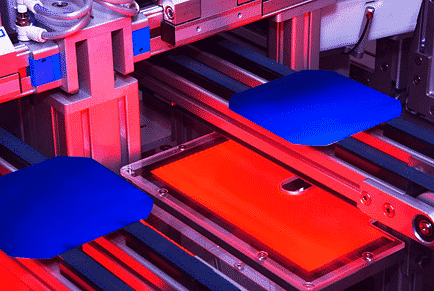

Der Wafer in der Solarzellenfertigung

Foto: Stephan Kambor

Die im oben beschriebenen Prozess entstandenen Rohwafer sind das Ausgangsprodukt der Solarzellenproduktion.

Üblicherweise sind die Si-Scheiben bereits gezielt mit Fremdatomen angereichert, d.h. dotiert. Sie verfügen damit über die gewünschten elektrischen Eigenschaften und sind bereit für die schrittweise Verwandlung in eine kristalline Solarzelle.

Die wichtigsten Stufen in diesem Prozess sind:

- das Ätzbad – es beseitigt Verunreinigungen und oberflächliche Schäden an der Kristallstruktur des Wafers

- die Texturierung mit Kali-Lauge – hierbei wird die Oberfläche der Wafer zur besseren Lichteinschließung aufgeraut

- die Phosphordiffusion – zur Erzeugung der Raumladungszone (pn-Übergang) wird der Wafer n-dotiert

- die Gasphasenabscheidung – eine Antireflexschicht aus Silizium-Nitrid wird aufgedampft, um die Nutzung des Sonnenlichts zu optimieren

- der Siebdruck - Aufdrucken der elektrischen Kontakte an der Vorder- und Rückseite, an denen der erzeugte Solarstrom abgegriffen werden kann

Nach diesem Schritt ist die Solarzelle fertig zum Einbau in das PV-Modul. Dort wandelt der ehemalige Wafer mit rund 30 bis 100 Artgenossen das Sonnenlicht direkt in Strom um.

Der Wafer in der Solarzellenfertigung

Foto: Stephan Kambor

Die im oben beschriebenen Prozess entstandenen Rohwafer sind das Ausgangsprodukt der Solarzellenproduktion.

Üblicherweise sind die Si-Scheiben bereits gezielt mit Fremdatomen angereichert, d.h. dotiert. Sie verfügen damit über die gewünschten elektrischen Eigenschaften und sind bereit für die schrittweise Verwandlung in eine kristalline Solarzelle.

Die wichtigsten Stufen in diesem Prozess sind:

- das Ätzbad – es beseitigt Verunreinigungen und oberflächliche Schäden an der Kristallstruktur des Wafers

- die Texturierung mit Kali-Lauge – hierbei wird die Oberfläche der Wafer zur besseren Lichteinschließung aufgeraut

- die Phosphordiffusion – zur Erzeugung der Raumladungszone (pn-Übergang) wird der Wafer n-dotiert

- die Gasphasenabscheidung – eine Antireflexschicht aus Silizium-Nitrid wird aufgedampft, um die Nutzung des Sonnenlichts zu optimieren

- der Siebdruck - Aufdrucken der elektrischen Kontakte an der Vorder- und Rückseite, an denen der erzeugte Solarstrom abgegriffen werden kann

Nach diesem Schritt ist die Solarzelle fertig zum Einbau in das PV-Modul. Dort wandelt der ehemalige Wafer mit rund 30 bis 100 Artgenossen das Sonnenlicht direkt in Strom um.